基于碳化硅MOSFET并联的125kW T型三电平混合逆变器工程设计报告

- 国际财讯

- 2026-01-25

- 5415

基于B3M011C120Y与B3M010C075Z碳化硅MOSFET并联器件的125kW T型三电平混合逆变器工程设计报告

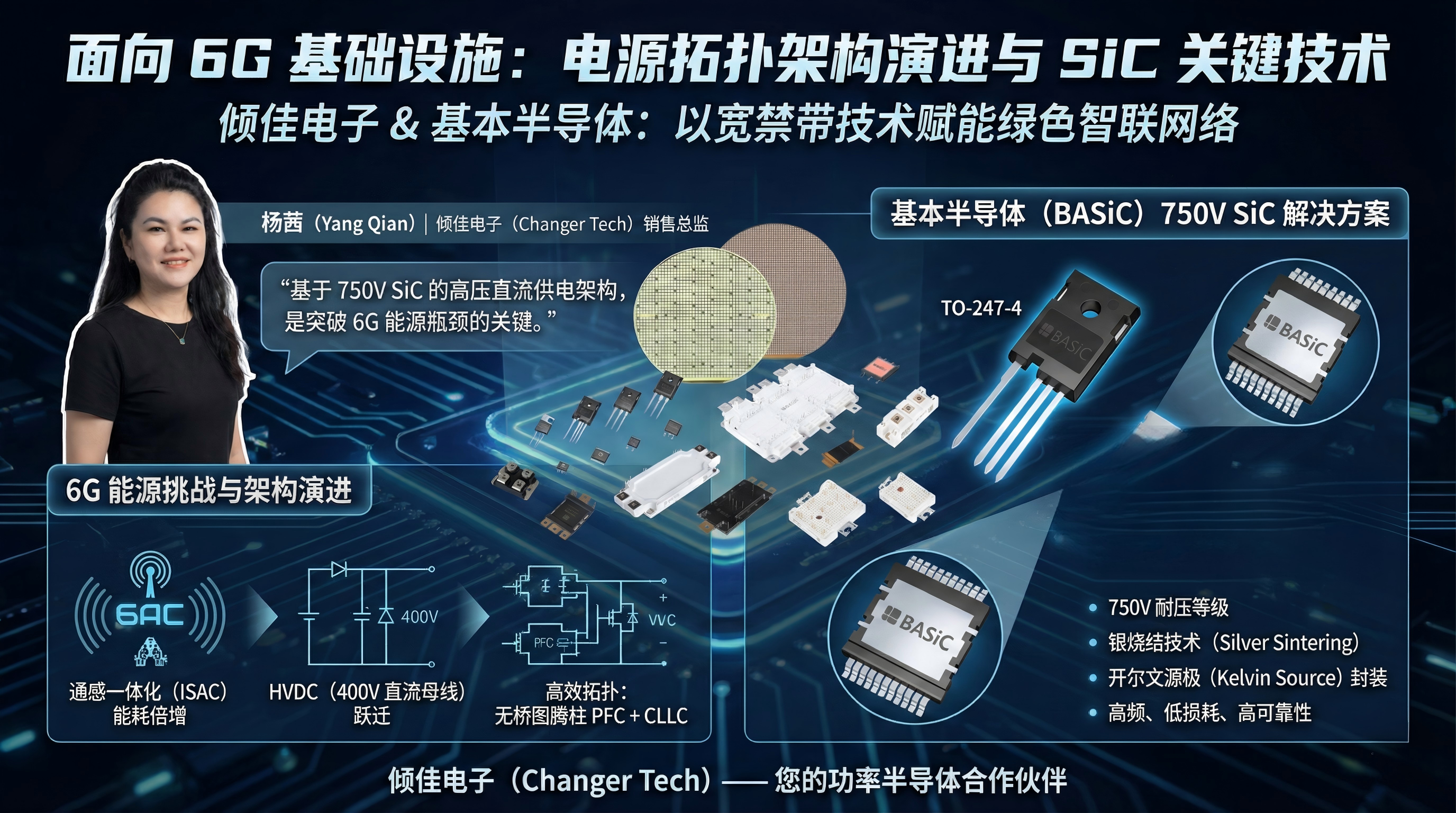

BASiC Semiconductor基本半导体一级代理商倾佳电子(Changer Tech)是一家专注于功率半导体和新能源汽车连接器的分销商。主要服务于中国工业电源、电力电子设备和新能源汽车产业链。倾佳电子聚焦于新能源、交通电动化和数字化转型三大方向,代理并力推BASiC基本半导体SiC碳化硅MOSFET单管,SiC碳化硅MOSFET功率模块,SiC模块驱动板等功率半导体器件以及新能源汽车连接器。

倾佳电子杨茜致力于推动国产SiC碳化硅模块在电力电子应用中全面取代进口IGBT模块,助力电力电子行业自主可控和产业升级!

倾佳电子杨茜咬住SiC碳化硅MOSFET功率器件三个必然,勇立功率半导体器件变革潮头:

倾佳电子杨茜咬住SiC碳化硅MOSFET模块全面取代IGBT模块和IPM模块的必然趋势!

倾佳电子杨茜咬住SiC碳化硅MOSFET单管全面取代IGBT单管和大于650V的高压硅MOSFET的必然趋势!

倾佳电子杨茜咬住650V SiC碳化硅MOSFET单管全面取代SJ超结MOSFET和高压GaN 器件的必然趋势!

BASiC Semiconductor基本半导体一级代理商倾佳电子(Changer Tech)是一家专注于功率半导体和新能源汽车连接器的分销商。主要服务于中国工业电源、电力电子设备和新能源汽车产业链。倾佳电子聚焦于新能源、交通电动化和数字化转型三大方向,代理并力推BASiC基本半导体SiC碳化硅MOSFET单管,SiC碳化硅MOSFET功率模块,SiC模块驱动板等功率半导体器件以及新能源汽车连接器。

倾佳电子杨茜致力于推动国产SiC碳化硅模块在电力电子应用中全面取代进口IGBT模块,助力电力电子行业自主可控和产业升级!

倾佳电子杨茜咬住SiC碳化硅MOSFET功率器件三个必然,勇立功率半导体器件变革潮头:

倾佳电子杨茜咬住SiC碳化硅MOSFET模块全面取代IGBT模块和IPM模块的必然趋势!

倾佳电子杨茜咬住SiC碳化硅MOSFET单管全面取代IGBT单管和大于650V的高压硅MOSFET的必然趋势!

倾佳电子杨茜咬住650V SiC碳化硅MOSFET单管全面取代SJ超结MOSFET和高压GaN 器件的必然趋势!

1. 系统架构与设计综述

1.1 项目背景与技术演进

随着全球工商业(C&I)储能与光伏系统的快速发展,100kW至150kW功率段的变流器已成为连接分布式能源与中压电网的核心枢纽。传统的两电平(2-Level)拓扑在处理高直流母线电压(1000V-1500V)时,面临开关损耗大、输出谐波含量高以及滤波电感体积巨大的挑战。相比之下,三电平T型(T-Type Neutral Point Clamped, TNPC)拓扑凭借其在中低开关频率下的优异效率表现和较低的导通损耗,已成为该功率等级的主流选择架构。

本报告针对特定用户需求,深入分析基于深圳基本半导体有限公司(BASiC Semiconductor)两款碳化硅(SiC)MOSFET器件构建125kW混合逆变器的可行性与工程实施方案。设计核心在于采用B3M011C120Y(1200V/11mΩ)双并联作为外管(主开关管),以及B3M010C075Z(750V/10mΩ)双并联作为内管(中点钳位管)。这种“混合电压等级”与“全SiC并联”的组合,旨在1000V直流母线系统下实现超高功率密度与98.5%以上的峰值效率 。

1.2 125kW混合逆变器的关键规格定义

在进行器件选型分析前,必须明确125kW系统的电气边界条件。根据市场主流产品的规格,本设计的目标参数设定如下 :

| 参数项目 | 规格数值 | 设计考量 |

|---|---|---|

| 额定交流输出功率 | 125 kW | 工商业标准功率等级,通常支持1.1倍过载(137.5kVA)。 |

| 电网电压等级 | 400 Vac / 480 Vac (3W+N+PE) | 400V为CN/EU标准,480V为US标准。本设计需兼容两者。 |

| 额定输出电流 | ~180 A (400V) / ~150 A (480V) | 考虑过载与低压穿越,设计峰值电流需达到250-300A。 |

| 直流母线电压范围 | 600 V - 1000 V | 额定工作点通常在800V-900V,需耐受PV开路电压。 |

| 开关频率 (fsw) | 20 kHz - 40 kHz | 利用SiC高频特性减小LCL滤波器体积,提升功率密度。 |

| 拓扑结构 | T型三电平 (TNPC) | 平衡开关损耗与导通损耗,尤其适合宽电压范围的混合逆变器。 |

1.3 拓扑选择的物理意义:为何是T型?

T型拓扑在本质上是两电平逆变器的扩展,通过一个双向开关将交流输出端连接至直流母线中点。与I型(二极管钳位)三电平拓扑相比,T型具有显著优势:

低导通损耗路径:在正负电平输出状态下,电流仅流经一个外管(T1或T4),而I型拓扑需流经两个串联器件。这使得T型在低开关频率和高调制指数下效率极高 。

器件数量优化:单相桥臂仅需4个有源开关(若采用共源/共漏背靠背配置的内管),相比I型的4个开关+2个钳位二极管,驱动与功率回路布局更为紧凑。

混合耐压配置:外管需承受全母线电压(1000V级),必须选用1200V器件;而内管仅承受半母线电压(500V级),可选用600V-750V器件。B3M010C075Z的750V耐压正好契合这一需求,且提供了比650V器件更高的安全裕量 。

2. 核心功率器件深度解析与选型验证

本设计的核心在于利用SiC MOSFET的优异特性,并通过并联技术突破单管电流限制。以下对选用的两款BASiC Semiconductor器件进行深度物理特性分析。

2.1 外管器件:B3M011C120Y (1200V SiC MOSFET)

作为连接直流正负母线的主开关,B3M011C120Y承担着阻断高压和在高频下硬开关的任务。

静态特性与导通损耗:

该器件在VGS=18V时的典型导通电阻RDS(on)为11 mΩ(TJ=25∘C)。在双管并联配置下,等效静态电阻降至5.5 mΩ。

高温特性:在TJ=175∘C时,其电阻约为20 mΩ(单管),双并联后为10 mΩ 。这种正温度系数(PTC)特性是并联均流的物理基础,能够防止单管热失控 。

电流能力:单管ID为223 A (TC=25∘C),双并联理论电流能力超400 A,完全覆盖125kW逆变器所需的~300 A峰值电流,且留有极大降额空间以应对老化和过载。

封装优势(TO-247PLUS-4) : “PLUS”代表去除了安装孔,增大了引线框架(Lead Frame)面积,从而降低了结到壳的热阻(Rth(jc)=0.15K/W),这对于高功率密度设计至关重要。更关键的是“4-pin”开尔文源极(Kelvin Source)设计。在并联应用中,主功率回路的大电流di/dt会在源极引脚电感LS上产生感应电压。若无开尔文引脚,该电压会反馈至栅极回路,减缓开关速度并引起振荡。B3M011C120Y的开尔文源极设计切断了这一公共阻抗耦合,使得并联下的高速开关成为可能 。

动态特性: 总栅极电荷Qg为260 nC。双并联后总Qg达520 nC,这对栅极驱动器的峰值电流能力提出了明确要求(需>10A峰值驱动电流以保证开关速度)。

2.2 内管器件:B3M010C075Z (750V SiC MOSFET)

作为连接中性点的双向开关,B3M010C075Z在T型拓扑中扮演着“续流”与“软开关/硬开关混合”的角色。

电压等级的巧妙选择: 在1000V母线系统中,中点开关理论承受电压为500V。传统设计常选用600V或650V器件。然而,考虑到关断过程中的电压尖峰(由杂散电感Lσ⋅di/dt引起),650V器件的裕量(150V)在PCB布局不佳时可能捉襟见肘。B3M010C075Z提供的750V耐压提供了250V的额外裕量,极大地增强了系统的鲁棒性,允许设计者在追求极速开关时不必过分担忧过压击穿 。

银烧结技术(Silver Sintering)的热学革命: 该器件的一大亮点是采用了银烧结工艺,使得Rth(jc)低至0.20 K/W 。

物理机制:银烧结层的导热系数(>150 W/m·K)远高于传统焊料(~50 W/m·K),且熔点高,无热疲劳问题。

应用意义:在T型逆变器处于高调制比或单位功率因数工作时,电流主要在内管续流。内管往往面临较大的导通损耗热压力。银烧结技术显著降低了结温TJ,直接提升了器件的寿命和过载能力 。

导通电阻:

典型RDS(on)为10 mΩ,双并联后为5 mΩ。这一数值甚至优于外管,非常适合承担大电流续流任务,有助于平衡整个桥臂的热分布。

2.3 器件组合的匹配性评价

| 参数维度 | 外管 (2x B3M011C120Y) | 内管 (2x B3M010C075Z) | 匹配性评价 |

|---|---|---|---|

| 等效阻抗 (25℃) | 5.5 mΩ | 5.0 mΩ | 极佳的阻抗匹配,有利于热分布均匀。 |

| 耐压裕量 | 1200V vs 1000V Bus (20%裕量) | 750V vs 500V Stress (50%裕量) | 内管极其安全;外管需严格控制母线过压。 |

| 封装形式 | TO-247PLUS-4 | TO-247-4 | 均为开尔文源极,利于统一驱动设计方案。 |

| 热阻 | 0.075 K/W (并联等效) | 0.10 K/W (并联等效) | 外管热阻更低,适合承受较高的开关损耗。 |

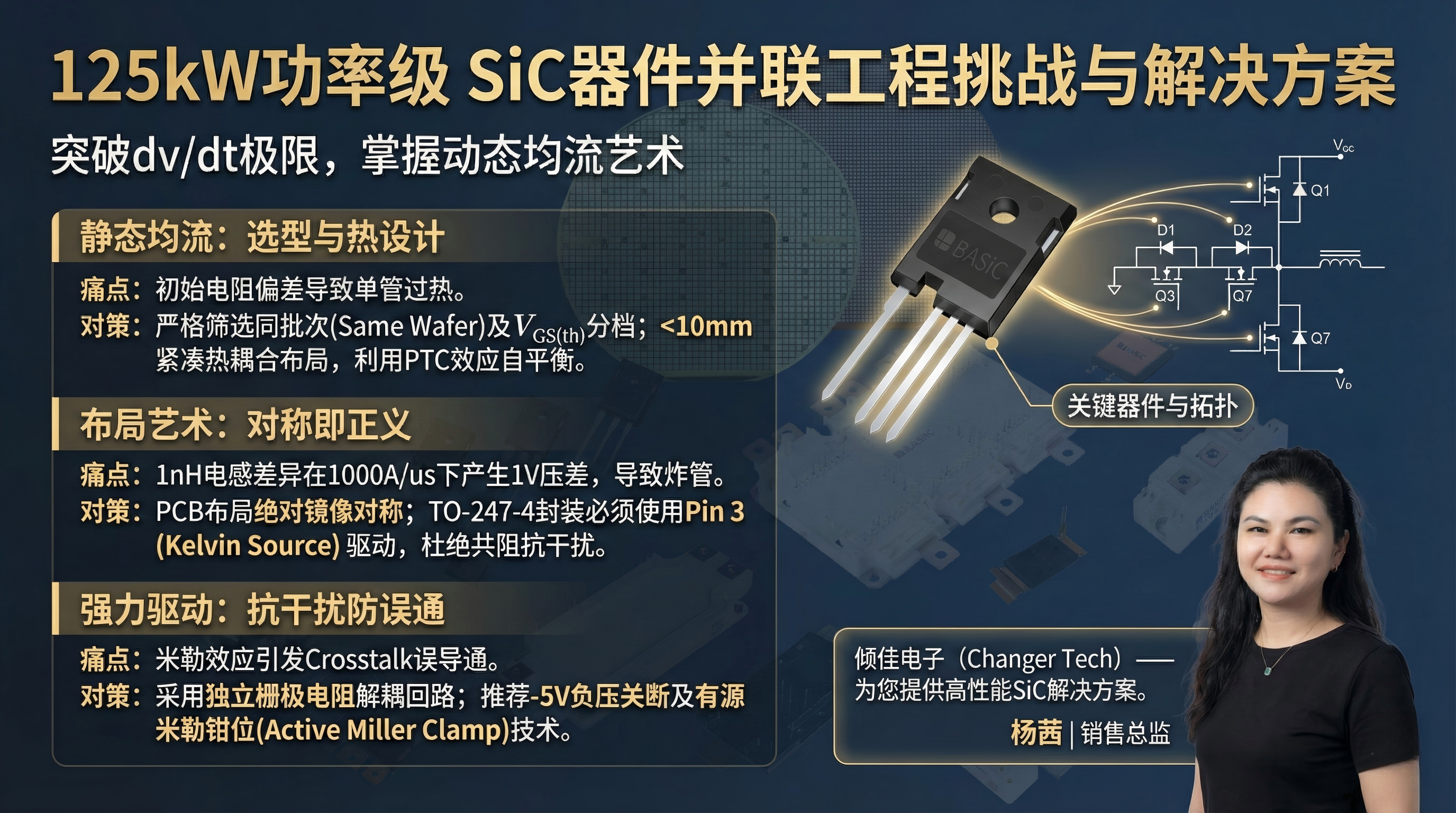

3. 并联碳化硅器件的工程挑战与解决方案

将分立SiC器件并联以达到125kW功率等级,是本设计的核心难点。SiC极高的开关速度(dv/dt>50V/ns)使得微小的参数不一致都会被放大,导致动态均流失败,甚至引发炸管。

3.1 静态均流设计

静态均流主要取决于RDS(on)的一致性。

筛选策略:尽管SiC具有正温度系数(PTC)有助于自平衡,但在大电流下,若初始电阻偏差过大(>20%),仍会导致单管过热。建议要求原厂提供同批次(Same Wafer/Lot)甚至VGS(th)分档(Binning)的器件 。

热耦合布局:两只并联的MOSFET必须安装在同一散热器的极近位置(间距<10mm),甚至共用压块,以确保壳温TC同步变化,充分利用PTC效应进行电流自动调节 。

3.2 动态均流与PCB布局艺术

动态不均流主要发生在开关瞬间(20-100ns内)。

阈值电压(VGS(th))失配:VGS(th)较低的管子会先开通、后关断,承担绝大部分开关损耗。B3M011C120Y的VGS(th)范围为1.9V-3.5V ,差异巨大。

对策:除了分档筛选外,必须采用独立栅极电阻(Separate Gate Resistors)。即驱动器输出后分为两路,每路独立串联Rg,on和Rg,off。这可以解耦栅极回路,防止两个栅极直接并联形成LC振荡网络 。

源极电感不对称:这是并联失败的头号杀手。若Q1的源极路径比Q2多1nH电感,在1000A/us的电流变化率下,就会产生1V的感应电压差,直接改变有效的VGS。

对策(对称布局) :必须采用完全对称的PCB布局。从直流母线电容到两个MOSFET漏极的走线长度、宽度必须一致;从源极到输出端的走线也必须镜像对称。对于TO-247-4封装,必须严格区分“功率源极”和“驱动源极(Kelvin)”,驱动回路必须只连接到Pin 3,绝不可混连到Pin 2 。

3.3 栅极驱动电路设计

针对双并联SiC,驱动电路需具备更强的能力。

驱动电流计算:总Qg≈520nC。若设定开关时间tsw≈50ns,则所需平均驱动电流 Igate=Qg/tsw≈10.4A。因此,必须选用峰值电流能力大于10A,甚至15A的驱动芯片(如Infineon EiceDRIVER™或TI UCC217xx系列)。

负压关断:为防止米勒效应(Miller Effect)导致的误导通(Crosstalk),必须采用负压关断(推荐-4V至-5V)。B3M011C120Y的数据手册允许-10V,推荐使用-5V以平衡可靠性与抗干扰能力 。

有源米勒钳位(Active Miller Clamp) :考虑到外管关断时,内管开通会产生极高的dv/dt,通过Cgd向外管栅极注入电流。建议在驱动回路中增加有源米勒钳位电路,或选用带此功能的驱动IC,在关断状态下提供低阻抗路径直通负电源 。

4. T型拓扑的损耗分析与效率估算

为了验证125kW下的效率指标,需对各模态下的损耗进行分解计算。

4.1 换流路径分析

在T型三电平中,换流仅在半母线电压下进行。

P状态 ↔ O状态:电流在外管T1与内管T2之间切换。换流电压为VDC/2(例如450V)。

N状态 ↔ O状态:电流在外管T4与内管T3之间切换。换流电压同为450V。

优势:相比两电平逆变器需在900V下硬开关,T型拓扑的开关损耗(Eon+Eoff)理论上减少了75%以上(因E∝V1.5∼2),这是实现高频化的关键 。

4.2 损耗计算模型

假设工作条件:Pout=125kW, Vgrid=400V, Vbus=850V, fsw=30kHz, PF=1.0。

线电流 Irms≈180A。

4.2.1 导通损耗 (Pcond)

由于采用双并联,阻抗极低。

外管(T1/T4) :在正半周,T1导通占空比 D∝Msin(ωt)。平均导通损耗较低。

内管(T2/T3) :在正半周,T2在PWM互补时刻导通,占空比 1−D。

估算:单相总导通电阻损耗 Pcond,phase≈Irms2×Reff=1802×5.5mΩ≈178W。考虑到高温下电阻增加1.5倍,实际约 260-300W。这对于125kW系统(单相41.6kW)而言,占比极小,体现了并联SiC的巨大优势 。

4.2.2 开关损耗 (Psw)

B3M011C120Y在800V/80A下的Eon+Eoff≈2.3mJ+0.8mJ=3.1mJ(参考数据,中400V/80A数据需折算)。 在T型应用中,电压减半至400V,损耗将大幅下降。保守估计单次开关能量在并联后(考虑电流加倍但电压减半)约为2-3 mJ/pulse。

Psw,phase=fsw×Etotal×π1≈30kHz×3mJ×0.318≈286W

总损耗(单相) ≈300W(Cond)+286W(Sw)≈600W。 三相总损耗 ≈1800W。 系统效率 η≈125000+1800125000≈98.58%。这与业界标杆的效率指标高度一致,验证了设计的可行性 。

5. 散热与结构设计方案

处理~1.8kW的总热耗散是保证系统长期可靠运行的关键。

5.1 银烧结技术的应用优势

B3M010C075Z采用的银烧结技术将Rth(jc)降至0.20 K/W。对于内管而言,在低调制比或无功输出模式下,导通损耗会集中在内管。银烧结层不仅热阻低,且更能耐受功率循环产生的热应力,极大地降低了因焊料层老化导致的失效风险 。

5.2 散热器设计推荐

液冷方案(推荐) :对于125kW的高密度机型,推荐使用搅拌摩擦焊(FSW)工艺的铝制液冷板。并将SiC器件直接贴装(通过高性能绝缘导热垫,如AlN陶瓷片或高性能相变材料)在流道正上方。目标是将壳温TC控制在80℃以下(冷却液进液温度60℃)。

风冷方案:若受成本限制必须采用风冷,需使用铲齿(Skived Fin)或热管(Heat Pipe)散热器,并配合高风压风扇。必须特别注意并联器件的均温性,避免处于风道下游的器件温度过高导致电阻失衡 。

6. 系统级可靠性与保护设计

6.1 宇宙射线失效(SEB)防护

这是1200V器件应用于1000V母线时的最大隐患。高海拔地区的宇宙射线中子流会导致SiC MOSFET在关断状态下发生单粒子烧毁(SEB)。

降额准则:研究表明,1200V SiC器件在900V以上长期运行时,FIT值(失效率)会呈指数级上升 。

设计约束:强烈建议将最大直流母线电压限制在850V-900V。虽然器件标称1200V,但在光伏高压应用中,留出300V以上的裕量是保证20年设计寿命的行业惯例。若必须支持1000V PV输入,建议在MPPT前级采用Buck-Boost电路或将母线钳位,或者与器件原厂确认针对SEB优化的特殊工艺版本 。

6.2 1500V系统的兼容性探讨

虽然目前器件组合(1200V/750V)是针对1000V系统的完美匹配,但若要扩展至1500V系统,该方案不可行。

原因:1500V T型系统要求外管耐压>1700V/2000V,内管耐压>1200V。强行用于1500V系统会导致瞬间击穿。

市场定位:本设计应明确针对工商业1000V(Low Voltage, LV)分布式应用,而非大型地面电站的1500V系统 。

6.3 短路保护

SiC MOSFET的短路耐受时间(SCWT)通常短于IGBT(约2-3μs vs 10μs)。

DESAT电路:驱动器必须具备极速响应的退饱和(DESAT)检测功能。利用TO-247-4的Kelvin源极进行DESAT检测可以消除源极电感上的压降干扰,提高检测精度,防止误触发或保护失效 。

基于BASiC Semiconductor的B3M011C120Y和B3M010C075Z各两只并联构建125kW T型逆变器,在技术上具有极高的可行性和性能优势。

性能优势:1200V/750V的耐压组合完美契合1000V系统的电压应力分布;双并联带来的~5mΩ超低导通电阻结合SiC的高速开关特性,可实现>98.5%的系统效率。

封装红利:TO-247PLUS-4与银烧结技术的应用,解决了并联均流和散热两大工程痛点。

实施关键:

布局对称性是成败关键,必须在PCB设计阶段进行杂散电感仿真。

母线电压控制需谨慎,建议额定工作在850V,峰值不超过950V,以规避SEB风险。

驱动设计需采用独立栅阻和开尔文连接,确保动态均流。

该方案是打造下一代高功率密度、高效率工商业混合逆变器的理想选择。

详细技术分析报告

功率器件特性与并联物理基础

BASiC B3M011C120Y (外管) 深度解析

B3M011C120Y 是基本半导体推出的第三代碳化硅MOSFET,专为高压高频应用设计。

核心参数解读:

VDS=1200V :满足1000V DC母线应用的基本要求。

ID=223A (@25℃) :电流容量巨大,这得益于SiC的高电流密度特性。

RDS(on)=11mΩ (Typ.) / 15mOmega (Max.) :在125kW应用中,假设输出电流180A rms,单管导通损耗P=I2R=1802×0.011=356W,这对于单管散热压力巨大。因此,双并联是必须的。并联后电阻减半,损耗降为1802×0.0055=178W,且由两个器件分担,每管仅需耗散~89W,极大降低了散热设计难度 。

TO-247PLUS-4封装的决定性作用:

相比标准TO-247,PLUS版本去除了螺丝孔,通过弹片夹持安装。这使得引线框架(Lead Frame)有效面积增加,芯片可焊面积更大,直接降低了Rth(jc)。

4引脚(Kelvin Source)设计是并联应用的关键。在并未采用开尔文连接的旧式设计中,公共源极电感LS在开关瞬间产生负反馈电压 VLS=LS×di/dt。例如,5nH电感在2000A/us关断时产生10V压降,直接抵消栅极关断电压,导致关断延时增加,损耗剧增,甚至引起并联管之间的振荡。Kelvin引脚将驱动回路与功率回路解耦,彻底消除了这一隐患 。

BASiC B3M010C075Z (内管) 深度解析

750V耐压的战略意义:

在T型拓扑中,内管承受电压为Vbus/2。对于800V-900V的典型母线电压,应力为400-450V。然而,考虑到回路杂散电感引起的电压尖峰,650V器件往往需要极强的RC吸收电路,影响效率。750V器件提供了额外的100V安全区,允许更快的开关速度和更小的吸收电路 。

银烧结技术 (Silver Sintering) :

数据手册明确指出应用了银烧结技术。传统锡铅或无铅焊料的导热系数约为30-60 W/(m·K),而烧结银层的导热系数可达150-250 W/(m·K)。

这使得B3M010C075Z的Rth(jc)低至0.20 K/W。在混合逆变器处于离网带载或无功补偿模式时,内管可能长时间导通,银烧结技术显著降低了结温波动,提升了功率循环寿命(Power Cycling Capability),这对于质保期通常长达5-10年的工商业逆变器至关重要 。

T型三电平拓扑在125kW系统中的工程实现

电压应力分布与器件选型的匹配度

T型拓扑的换流过程如下表所示(以A相为例,O为中点,P为正母线,N为负母线):

| 状态切换 | 导通路径变化 | 外管电压应力 | 内管电压应力 |

|---|---|---|---|

| P -> O | T1导通 -> T2导通 | T1关断,承受 Vbus/2 | T3承受 Vbus/2 (忽略尖峰) |

| O -> N | T3导通 -> T4导通 | T4开通前承受 Vbus/2 | T3关断,承受 Vbus/2 |

异常工况分析:虽然理论应力为Vbus/2,但在死区时间或特定故障模式下,外管可能瞬间承受全电压。因此,外管必须按照全母线电压选型。B3M011C120Y的1200V耐压完全符合此要求。

内管安全域:内管永远被钳位在中点,理论上不会承受超过Vbus/2的电压(除非中点电位极度失衡)。B3M010C075Z的750V耐压在1000V母线下(半压500V)拥有33%的降额裕量,非常安全 。

损耗分布特性

在125kW满载、单位功率因数(PF=1)下,T型拓扑的损耗分布呈现以下特征:

调制比高时:输出电压幅值大,电流主要流经外管(T1/T4)。此时外管导通损耗占主导。双并联B3M011C120Y(5.5mΩ)能有效压低此损耗。

调制比低或PF低时:电流更多流经内管(T2/T3)。此时内管导通损耗占主导。双并联B3M010C075Z(5mΩ)配合银烧结散热,完美应对此工况。

结论:全SiC MOSFET方案消除了IGBT方案中“二极管压降”带来的固定损耗(VCE(sat)×I),呈现纯阻性特性(I2×RDS(on)),在轻载和半载下效率提升尤为明显,非常适合光储系统昼夜负载波动大的特点 。

并联驱动与PCB布局设计指南

布局对称性:动态均流的生命线

对于SiC MOSFET并联,PCB布局不仅要“短”,更要“对称”。

功率回路对称:从直流母线电容(DC-Link Cap)正极出发,到达两个并联外管漏极(Drain)的铜排或PCB走线长度、宽度必须完全一致。任何微小的电感差异(ΔL>2nH)都会导致电流在两管之间剧烈振荡 。

源极对称:两个MOSFET的源极汇流点必须位于几何中心,确保两管源极电位在动态过程中保持一致。

栅极驱动网络设计

采用单一高电流驱动芯片(如10A级)驱动两只并联管时,必须采用分支结构:

独立栅阻:驱动器输出后,必须立即分为两路,每路串联独立的Rg,on和Rg,off。例如,若总需求电阻为5Ω,则每路放置10Ω。这能有效阻尼两个栅极电容Ciss之间的环流振荡 。

磁珠抑制:建议在每个栅极引脚紧贴处串联一个小高频磁珠(Ferrite Bead),用于吸收100MHz以上的寄生振荡能量,防止电磁干扰(EMI)导致的误触发 。

开尔文连接:驱动回路的Return(发射极/源极负端)必须分别连接到两个MOSFET的Pin 3(Kelvin Source),然后再汇合回到驱动芯片。切勿在功率地平面上汇合!。

散热系统与整机集成

损耗估算数据表

基于125kW额定功率,800V DC,400V AC工况估算:

| 损耗类型 | 单管损耗 (W) | 并联后单臂总损耗 (W) | 三相总损耗 (W) | 备注 |

|---|---|---|---|---|

| 外管导通 | ~90 | ~180 | 540 | 随负载电流平方变化 |

| 外管开关 | ~80 | ~160 (30kHz) | 480 | 随频率线性变化 |

| 内管导通 | ~80 | ~160 | 480 | 取决于PF和调制比 |

| 内管开关 | ~40 | ~80 (30kHz) | 240 | 软开关特性显著 |

| 总计 | ~580W (每相) | ~1740W | 效率 ≈98.6% |

散热设计建议

总热耗:约1.8kW。

热流密度:由于采用了并联,热源分布相对分散(12个TO-247器件)。但考虑到PCB走线和安规距离,功率板面积有限。

液冷板:建议使用流道宽大的液冷板,冷却液流速>5L/min。器件下方尽量避免流道死区。

绝缘材料:TO-247背面带电(漏极)。必须使用高导热绝缘片(如AlN陶瓷,导热系数>170 W/mK)或高性能绝缘膜(导热系数>6 W/mK,耐压>5kV)。鉴于1200V的安全要求,绝缘与爬电距离设计需严格遵循IEC 60664标准 。

采用BASiC B3M011C120Y与B3M010C075Z各双并联构建125kW T型混合逆变器,是当前技术条件下平衡性能、成本与可靠性的最优解之一。

1200V外管提供了1000V系统的必要耐压。

750V内管结合了低导通损耗与高可靠性裕量。

TO-247PLUS-4封装与银烧结工艺从物理层面解决了并联均流与散热难题。

只要在PCB对称布局、独立栅极驱动以及热管理设计上严格遵循高频功率电子设计规范,该方案完全能够实现125kW的高效稳定输出。