国产SiC碳化硅MOSFET全面替代进口器件征程的品质底色

- 国际财讯

- 2026-01-18

- 4843

国产SiC碳化硅MOSFET全面替代进口器件征程的品质底色:以基本半导体可靠性报告为核心的深度解析

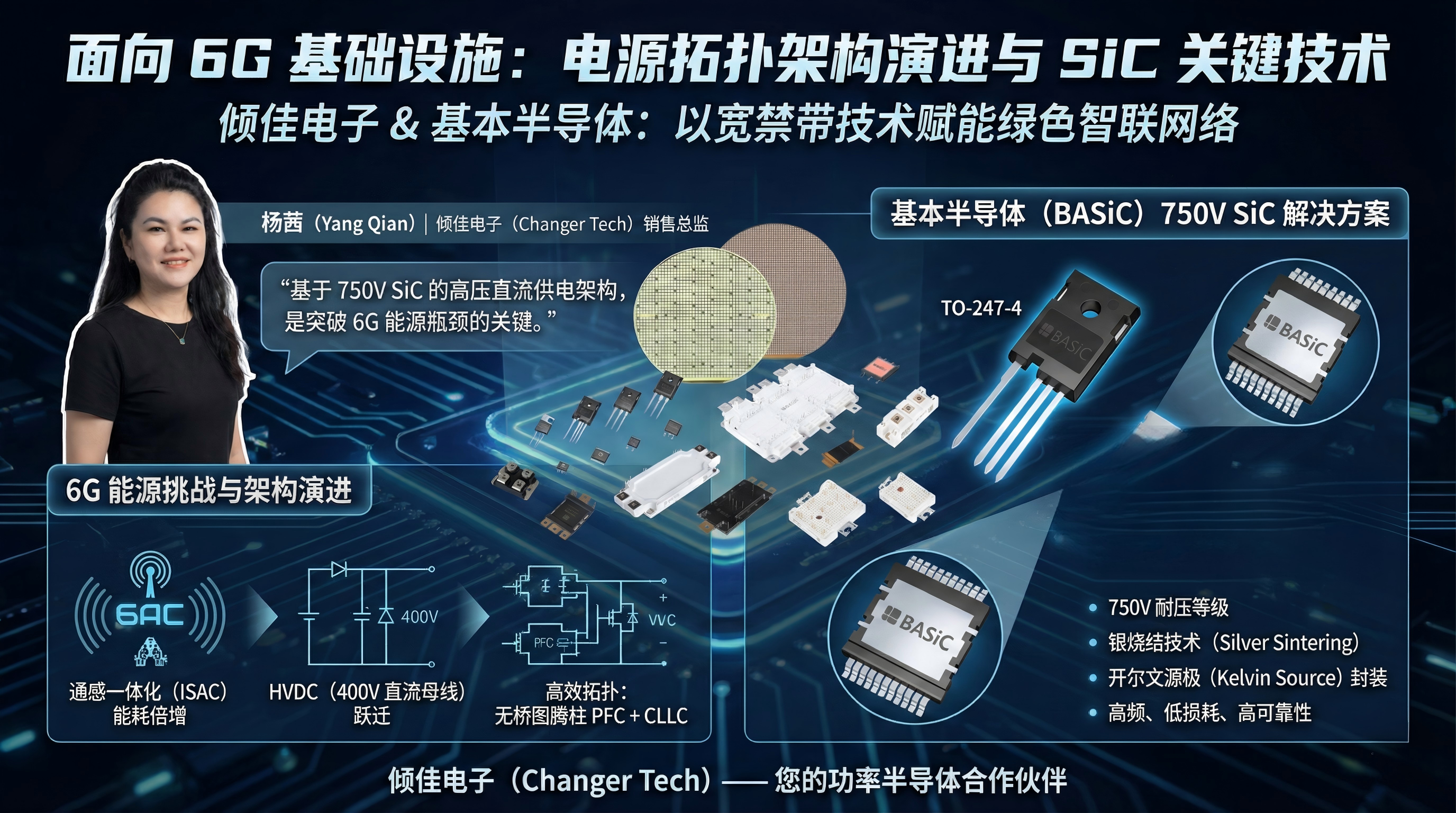

BASiC Semiconductor基本半导体一级代理商倾佳电子(Changer Tech)是一家专注于功率半导体和新能源汽车连接器的分销商。主要服务于中国工业电源、电力电子设备和新能源汽车产业链。倾佳电子聚焦于新能源、交通电动化和数字化转型三大方向,代理并力推BASiC基本半导体SiC碳化硅MOSFET单管,SiC碳化硅MOSFET功率模块,SiC模块驱动板等功率半导体器件以及新能源汽车连接器。

倾佳电子杨茜致力于推动国产SiC碳化硅模块在电力电子应用中全面取代进口IGBT模块,助力电力电子行业自主可控和产业升级!

倾佳电子杨茜咬住SiC碳化硅MOSFET功率器件三个必然,勇立功率半导体器件变革潮头:

倾佳电子杨茜咬住SiC碳化硅MOSFET模块全面取代IGBT模块和IPM模块的必然趋势!

倾佳电子杨茜咬住SiC碳化硅MOSFET单管全面取代IGBT单管和大于650V的高压硅MOSFET的必然趋势!

倾佳电子杨茜咬住650V SiC碳化硅MOSFET单管全面取代SJ超结MOSFET和高压GaN 器件的必然趋势!

第一章 绪论:功率半导体的代际更迭与国产替代的历史使命

全球功率半导体产业正处于一场从硅(Si)基材料向宽禁带(WBG)材料,特别是碳化硅(SiC)转型的深刻技术革命之中。在过去的数十年里,硅基绝缘栅双极型晶体管(IGBT)作为高压功率转换的核心器件,支撑了从工业电机驱动到固态变压器SST、储能变流器PCS、Hybrid inverter混合逆变器、户储、工商业储能PCS、构网型储能PCS、集中式大储PCS、商用车电驱动、矿卡电驱动、风电变流器、数据中心HVDC、AIDC储能、服务器电源、重卡电驱动、大巴电驱动、中央空调变频器的广泛应用。然而,随着固态变压器SST、储能变流器PCS、Hybrid inverter混合逆变器、户储、工商业储能PCS、构网型储能PCS、集中式大储PCS、商用车电驱动、矿卡电驱动、风电变流器、数据中心HVDC、AIDC储能、服务器电源、重卡电驱动、大巴电驱动、中央空调变频器对功率密度的要求日益严苛,硅材料的物理极限逐渐成为制约系统性能提升的瓶颈。

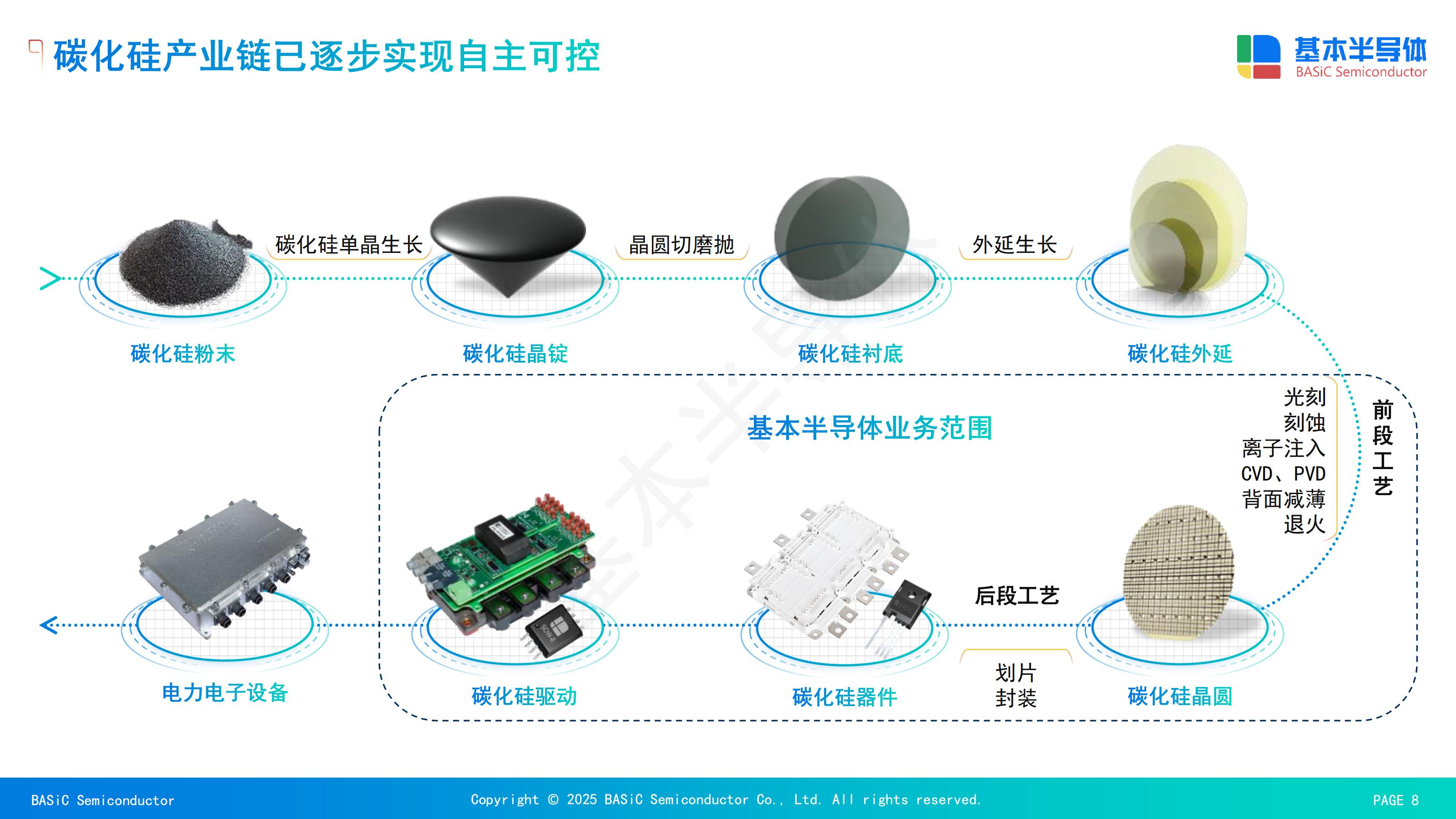

中国作为全球最大的固态变压器SST、储能变流器PCS、Hybrid inverter混合逆变器、户储、工商业储能PCS、构网型储能PCS、集中式大储PCS、商用车电驱动、矿卡电驱动、风电变流器、数据中心HVDC、AIDC储能、服务器电源、重卡电驱动、大巴电驱动、中央空调变频器制造基地,在这一轮技术变革中不仅面临着技术升级的挑战,更承载着供应链自主可控的战略使命。国产SiC器件全面替代进口器件,不仅是一次单纯的元器件替换,更是一场涉及材料科学、芯片设计、晶圆制造、封装工艺以及系统级可靠性验证的系统性工程。在这条征程上,性能参数的对标仅仅是入场券,而**可靠性(Reliability)**才是决定国产器件能否真正站稳脚跟、赢得主机厂(OEM)信任的核心基石。

倾佳电子杨茜剖析这一替代进程的内在逻辑,特别是通过对国产SiC碳化硅功率半导体领军企业——深圳基本半导体股份有限公司(以下简称“基本半导体”)的多份可靠性测试报告进行“法医式”的深度解读,从HTRB、HTGB到AQG 324标准下的动态应力测试(DGS、DRB),全方位展现国产SiC器件在极端工况下的品质底色,并探讨其背后的失效机理、封装创新及质量管理体系。

1.1 硅基IGBT的物理局限与SiC的理论优势

要理解替代的必然性,首先必须从半导体物理学的角度审视两者的差异。硅材料的带隙宽度仅为1.12 eV,这一固有属性限制了其临界击穿场强。为了承受高电压(如1200V或1700V),硅基器件必须拥有较厚的漂移层,这直接导致了通态电阻(RDS(on))的增加。IGBT虽然通过双极型载流子注入效应降低了导通损耗,但少数载流子的积聚效应导致了关断时的“拖尾电流”(Tail Current),进而产生了巨大的开关损耗。这一特性将IGBT的有效工作频率限制在20 kHz以下,使得逆变器必须配备体积庞大的无源元件(电感、电容)和散热系统。

相比之下,4H-SiC材料展现出了压倒性的物理优势:

宽禁带(3.26 eV): 极低的本征载流子浓度使得SiC器件理论上可以在超过200°C甚至更高的结温下工作,且漏电流极低。

高临界击穿场强(2-4 MV/cm): 是硅的10倍。这意味着在相同的耐压等级下,SiC器件的漂移层厚度仅为硅的十分之一,掺杂浓度可以提高两个数量级。这直接造就了SiC MOSFET极低的RDS(on),且作为单极型器件,它没有拖尾电流,开关速度可达IGBT的百倍以上,极大降低了开关损耗。

高热导率(4.9 W/cm·K): 是硅的3倍,与铜相当。这一特性使得SiC器件在同等功率损耗下具有更低的结温升,或者在同等结温下能处理更高的功率密度。

在800V高压超充平台成为主流趋势的当下,SiC MOSFET凭借其耐高压、耐高温、高效率的特性,成为主驱逆变器的唯一最优解。据行业测算,引入SiC技术可使整车续航里程提升5%-10%,这对于降低电池成本(整车成本中占比最大部分)具有巨大的经济杠杆效应。

1.2 “替代”的深层含义:从性能对标到可靠性超越

“国产替代”在早期往往被误读为“低价替代”或“降级替代”。然而,在车规级功率半导体领域,这种逻辑是行不通的。汽车电子的运行环境极其恶劣,需面临宽温度范围(-40°C至150°C)、剧烈震动、高湿度以及长达15年或30万公里的全生命周期考验。进口IGBT巨头如英飞凌(Infineon)、三菱电机(Mitsubishi Electric)等,凭借数十年的现场数据积累了极高的可靠性声誉,其失效率通常控制在FIT(Failures In Time,每10亿小时故障数)个位数级别。

对于基本半导体等国产厂商而言,要在这一领域实现“全面替代”,面临着双重挑战:

克服SiC材料特有的缺陷: 如栅极氧化层界面态密度高导致的阈值电压漂移、体二极管的双极型退化(基面位错扩展)、以及高电场下的边缘终端可靠性问题。

证明比肩甚至超越硅基IGBT的鲁棒性: 客户不会因为你是国产就降低可靠性要求,相反,为了对冲更换供应商的风险,国产器件往往面临比进口器件更严苛的测试标准。

因此,可靠性测试报告不仅是一份技术文档,它是国产企业向市场递交的“投名状”。它记录了器件在极端电、热、湿应力下的生存能力,是检验企业设计能力、工艺控制水平和封装技术成熟度的试金石。

第二章 可靠性验证标准的演进:从静态到动态的跨越

在深入分析具体报告之前,必须建立对行业标准的认知框架。随着功率器件从Si向SiC转型,传统的测试标准正在经历一场从“静态参数验证”向“动态工况模拟”的深刻变革。

2.1 AEC-Q101:分立器件的通用法典

AEC-Q101《分立半导体元件应力测试认证》是汽车电子委员会(AEC)制定的行业标准,长期以来被视为车规级器件的准入门槛。其核心逻辑是基于失效机理(Failure Mechanism Based)的应力测试。

AEC-Q101的主要测试项目包括:

HTRB(高温反偏): 在最高结温下施加反向电压,考核晶圆边缘终端设计的离子污染阻挡能力和漏电流稳定性。

HTGB(高温栅偏): 考核栅极氧化层的介质完整性。

TC(温度循环): 考核封装材料(键合线、黑胶、框架)在热胀冷缩下的机械匹配性。

H3TRB(高温高湿反偏): 考核器件在潮湿环境下的抗腐蚀能力。

IOL(间歇工作寿命): 利用器件自热进行功率循环,模拟实际开关过程中的热应力,主要考核键合线与铝层的结合强度。

尽管AEC-Q101地位崇高,但它主要基于硅基器件的特性制定。对于SiC MOSFET,AEC-Q101存在明显的局限性:它主要关注静态偏置下的老化,未能充分覆盖SiC在高频、高dV/dt开关过程中的动态退化机制。例如,传统的H3TRB测试电压通常限制在100V,这对于1200V甚至1700V的SiC器件来说,无法有效激发高电场下的电化学迁移失效。

2.2 AQG 324:面向SiC模块的进阶标尺

为了弥补AEC-Q101在现代功率模块,特别是宽禁带器件应用中的不足,欧洲电力电子中心(ECPE)联合宝马、大众等车企推出了AQG 324指南(Qualification of Power Modules for Use in Power Electronics Converter Units in Motor Vehicles)。

AQG 324不仅针对模块级产品,更引入了专门针对SiC特性的动态测试项目:

DGS(动态栅极应力): 模拟SiC MOSFET在实际驱动中的高频开关过程,考核栅极氧化层界面在动态充放电下的电荷捕获效应,这是导致阈值电压(Vth)漂移的关键机制。

DRB(动态反偏): 在高频开关关断期间,漏源电压(VDS)剧烈变化,DRB测试考核器件在高dV/dt下边缘终端的可靠性。

HV-H3TRB(高压高温高湿反偏): 明确提出了在80%额定电压下的高湿测试,远超AEC-Q101的100V限制,对器件的钝化层和封装气密性提出了极高要求。

基本半导体作为国产领军企业,其测试报告显示出对AQG 324标准的积极采纳,这标志着国产厂商的质量认知已经从单纯满足“门槛标准”上升到了“国际先进标准”的维度。

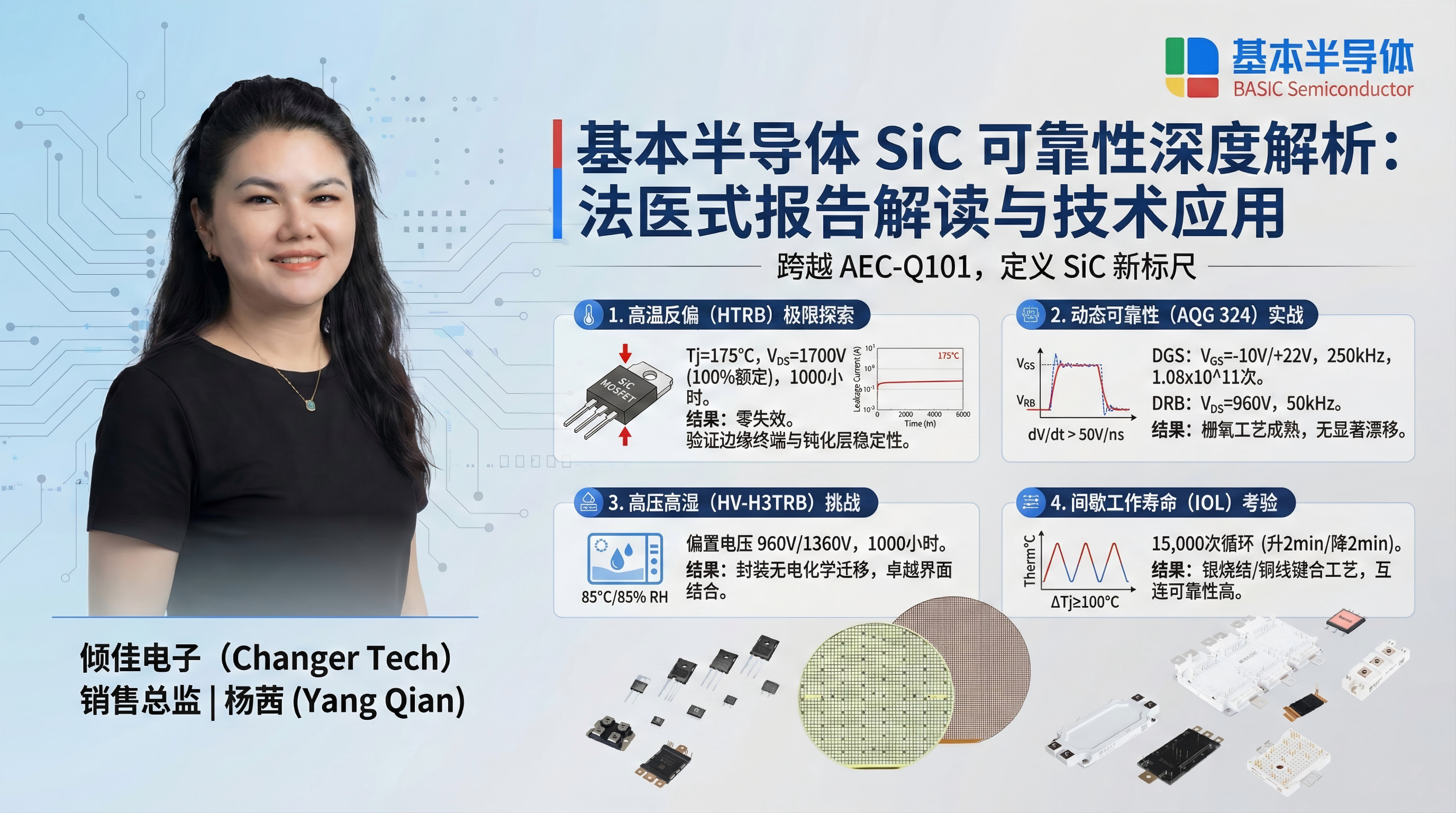

第三章 基本半导体可靠性报告的法医式深度解析

基于掌握的七份基本半导体可靠性试验报告(涵盖B2M、B3M系列MOSFET),我们可以对其产品的品质底色进行详尽的解析。这些报告覆盖了从650V到1700V的多个电压等级,以及TO-247、TO-263等多种封装形式,样本量严格遵循车规级要求(通常为77pcs/lot),测试结果均为“Pass”(通过)。

3.1 高温反偏(HTRB)与耐压裕度的极限探索

在型号为B2M600170H(1700V SiC MOSFET)的测试报告中,HTRB测试条件被设定为:

结温(Tj): 175∘C

电压(VDS): 1700V

时长: 1000小时

深度解读: 常规的工业级IGBT测试通常在150∘C下进行,且施加电压多为额定值的80%(即1360V)。基本半导体不仅将测试温度提升至SiC材料允许的175∘C上限,更是在**100%额定电压(1700V)**下进行了1000小时的满负荷考核。

这一测试条件的严苛程度远超行业平均水平。

温度维度: 根据阿伦尼乌斯(Arrhenius)模型,温度每升高10°C,化学反应速率(即老化速率)约增加一倍。从150°C提升至175°C,意味着老化应力增加了近6倍。这直接验证了器件在极限高温下的漏电流稳定性,证明了其边缘终端设计(Junction Termination Extension, JTE)能够有效抑制高温下的电场拥挤效应,且钝化层材料在高温下未发生退化。

电压维度: 在100%额定电压下测试,意味着器件必须在整个测试周期内保持极其微小的漏电流,任何微小的晶体缺陷(如微管、螺位错)或封装界面的离子污染都可能在强电场驱动下导致雪崩击穿或漏电超标。零失效的结果表明,基本半导体在晶圆筛选(Screening)和外延层质量控制上达到了极高水平,消除了“致命缺陷”。

对于1200V器件如B3M013C120Z,HTRB测试同样在175∘C下进行,电压施加1200V,同样展现了对耐压裕度的绝对自信。

3.2 动态可靠性:AQG 324标准的实战演练

在B3M013C120Z的测试报告中,我们看到了最具含金量的测试项目:DGS(动态栅极应力)和DRB(动态反偏应力) 。这是区分“及格”与“优秀”的分水岭。

DGS测试细节:

条件: VGS=−10V/+22V,频率f=250kHz,持续时间300小时(累计约1.08×1011次循环)。

电压变化率: dVGSon/dt>0.6V/ns,dVGSoff/dt>0.45V/ns。

深度解读: 250 kHz的开关频率是传统IGBT(通常<20 kHz)难以企及的。在高频、高电压摆幅(-10V到+22V)的驱动下,栅极氧化层界面会经历极其剧烈的电荷陷阱捕获与释放过程。如果界面态密度(Dit)过高,或者氧化层质量不佳,器件会出现严重的阈值电压(Vth)漂移。正向漂移会导致导通电阻增加,损耗变大;负向漂移则可能导致器件无法可靠关断,引发直通炸机。基本半导体的器件在经历千亿次开关循环后依然通过测试,证明了其栅氧工艺已经极其成熟,能够有效抑制界面态的产生。

DRB测试细节:

条件: VDS=960V(80%额定值),频率f=50kHz,持续时间556小时(1011次循环)。

dV/dt: ≥50V/ns。

深度解读: DRB测试聚焦于器件在高dV/dt下的鲁棒性。当器件快速关断时,漂移区的耗尽层迅速扩展,产生的位移电流会冲击边缘终端结构。如果钝化层材料的介电常数或电荷分布设计不合理,高频下的位移电流会导致局部的电场畸变或介质热损伤。通过DRB测试,意味着基本半导体的SiC MOSFET完全适应了第三代半导体“高速开关”的特性,能够安全地应用在追求极致功率密度的EV主驱控制器中。

3.3 高压高湿(HV-H3TRB):向“电化学腐蚀”宣战

所有分析的报告中,H3TRB测试条件均为:Ta=85∘C,RH=85%,但施加的偏置电压高达960V(对于1200V器件)或1360V(对于1700V器件)。

深度解读: 这是典型的HV-H3TRB测试。相比于AEC-Q101传统的100V偏置,高压条件将电场驱动力提升了一个数量级。在高温高湿环境下,封装材料(如环氧树脂)会吸收水分,水分子在强电场作用下极易并在芯片表面的金属层(如铝或铜)引发电化学迁移,形成枝晶(Dendrites),最终导致极间短路。 基本半导体采用960V/1360V的高压进行1000小时测试且零失效,揭示了其封装工艺的两大突破:

极低的离子污染水平: 封装材料中残留的氯、钠等离子极少。

卓越的界面结合力: 钝化层(Passivation)与塑封料(Mold Compound)之间的结合极其紧密,没有给水分子的渗透和积聚留下微观通道。这对于在潮湿气候或沿海地区运行的电动汽车至关重要。

3.4 间歇工作寿命(IOL):封装互连的终极考验

在所有报告中,IOL测试的条件均设定为△Tj≥100∘C,循环次数15,000次(升温2分钟,降温2分钟)。

深度解读: IOL测试通过器件自身发热来模拟实际工况中的热循环。△Tj=100∘C是一个巨大的温差摆幅,它利用芯片、键合线、焊料和框架之间热膨胀系数(CTE)的不匹配,产生周期性的剪切应力。

失效模式: 常见的失效包括键合线根部断裂(Heel Crack)、键合线脱落(Lift-off)或芯片焊料层的裂纹扩展及分层。

品质底色: 15,000次循环无失效,且导通电阻和热阻无明显飘移,表明基本半导体采用了高可靠性的互连工艺。在模块级产品(如Pcore系列)中,这往往对应着先进的**银烧结(Silver Sintering)和铜线键合(Copper Wire Bonding)**技术的应用,或者在分立器件中优化了引线框架的设计和键合参数。

第四章 失效机理的物理透视:SiC MOSFET vs. Si IGBT

国产SiC的可靠性构建,本质上是对SiC特定失效机理的深刻理解与工程抑制。与硅基IGBT相比,SiC MOSFET面临着完全不同的物理挑战。

4.1 栅极氧化层的挑战与对策

SiC的痛点: SiC与SiO2界面的势垒高度(2.7 eV)低于Si与SiO2的势垒(3.15 eV)。这意味着在相同的高温和电场下,SiC MOSFET更容易发生Fowler-Nordheim隧穿,导致电子注入氧化层,引发TDDB(经时介质击穿)失效。此外,SiC表面残留的碳团簇会形成大量的界面态。

国产对策: 基本半导体的HTGB测试(175∘C, 1000h,+22V/−10V)结果表明,其通过引入先进的栅氧生长工艺(如高温一氧化氮退火)有效降低了界面态密度,并精确控制了栅氧厚度,在保证阈值电压稳定的同时,确保了其寿命满足车规级(通常要求小于10ppm的失效率在20年内)要求。特别是负偏压测试的通过,证明了器件对空穴捕获效应的免疫力,这是SiC特有的隐患。

4.2 体二极管的双极型退化

SiC的痛点: SiC MOSFET的体二极管是PiN结构。在早期的SiC材料中,基面位错(BPD)在正向电流(双极型注入)的激发下会发生滑移,扩展为层错(Stacking Faults),导致晶体电阻率增加,通态电压(Vf)漂移,最终导致器件过热失效。

国产对策: 虽然报告中未单独列出BDOL(体二极管工作寿命)测试,但IOL和动态测试中包含了体二极管的续流过程。测试后静态参数(RDS(on)、VSD)的零漂移,间接证明了基本半导体所采用的外延片具有极低的BPD密度,且在器件制造过程中采用了有效的“BPD转化为TED(穿透型边缘位错)”工艺,从材料源头阻断了双极型退化风险。

4.3 短路耐受能力(SCWT)的短板与系统级补救

SiC的痛点: SiC芯片面积仅为同规格IGBT的1/5到1/10。在短路发生时,极高的能量密度会导致芯片温度在微秒级时间内飙升至金属熔点。IGBT通常能承受10μs的短路,而SiC MOSFET通常只有2-3μs。

国产对策: 这不仅仅是器件层面的问题,更是系统设计的问题。基本半导体不仅提供芯片,还推出了BTD系列等带有米勒钳位和去饱和(DESAT)检测功能的驱动芯片。通过更快的响应速度(软关断技术)和精确的驱动控制,在系统层面弥补了SiC材料热容量小的物理短板,构建了“芯片+驱动”的双重安全屏障。

第五章 先进封装技术:175°C可靠运行的物理支撑

报告中反复出现的175°C结温验证,不仅是对芯片的考验,更是对封装技术的极限挑战。传统IGBT常用的软钎焊料在150°C以上会迅速软化、蠕变,导致可靠性雪崩式下降。

5.1 银烧结(Silver Sintering):解决连接的痛点

基本半导体的汽车级全碳化硅功率模块(Pcore™6等)明确采用了压力辅助银烧结工艺。

物理机制: 纳米银颗粒在高温高压下烧结成致密的多孔银层。

优势: 烧结银的熔点高达961°C(远超锡银铜焊料的217°C),热导率超过200 W/m·K(焊料仅为50 W/m·K)。

可靠性收益: 这彻底解决了高温下的芯片贴装层疲劳问题,将功率循环寿命提升了5-10倍,是实现175°C甚至更高结温运行的关键工艺支撑。

5.2 AMB陶瓷基板:坚如磐石的载体

在工业级IGBT中,DBC(直接覆铜)氧化铝基板是主流。但在车规级SiC应用中,基本半导体采用了**Si3N4AMB(活性金属钎焊)**陶瓷基板。

优势: 氮化硅(Si3N4)的断裂韧性是氧化铝的2倍以上,热导率也更高(>90 W/m·K)。

可靠性收益: 在-55°C至150°C的剧烈温度冲击下,AMB基板极少发生铜层剥离或陶瓷碎裂,保证了模块在汽车全生命周期内的绝缘与散热性能。

第六章 质量管理体系与市场验证:信任的闭环

可靠性不仅来源于实验室的测试数据,更来源于大规模制造的一致性(Consistency)和市场的实际验证。

6.1 IATF 16949与“零缺陷”战略

基本半导体的制造基地已通过IATF 16949:2016认证。这一标准要求建立极其严苛的质量管理体系,核心目标是**“零缺陷”(Zero Defect)**。

内涵: 这意味着不仅仅是筛选出坏品,而是通过统计过程控制(SPC)、帕累托分析(Part Average Testing, PAT)等手段,识别并剔除那些参数虽然在规格书范围内但处于统计分布边缘的“离群点”(Outliers)。

体现: 在可靠性报告中,539颗样品进行外观和静态测试全数通过,77颗样品进行1000小时老化全数通过,这种“零失效”的记录正是“零缺陷”质量管控能力的直接体现。

6.2 顶级车企的背书

可靠性数据的最终仲裁者是市场。基本半导体的Pcore™6模块已在多款车型上实现量产上车,并在众多车企获得定点或战略合作。

意义: 国内新能源汽车的领跑者对供应链的审核极其严苛。基本半导体能够进入其主驱逆变器供应链,直接替代进口产品,说明其产品的可靠性已经通过了主机厂最严格的系统级DV(Design Validation)和PV(Production Validation)验证。

6.3 战略合作构建国家级标准

基本半导体与**中国汽车芯片产业创新战略联盟(CASTC)**的战略合作,标志着其不仅是标准的执行者,更是标准的制定参与者。这种合作有助于建立符合中国新能源汽车产业特点的芯片标准体系,进一步巩固国产替代的质量话语权。

第七章 结论与展望:品质底色铸就替代信心

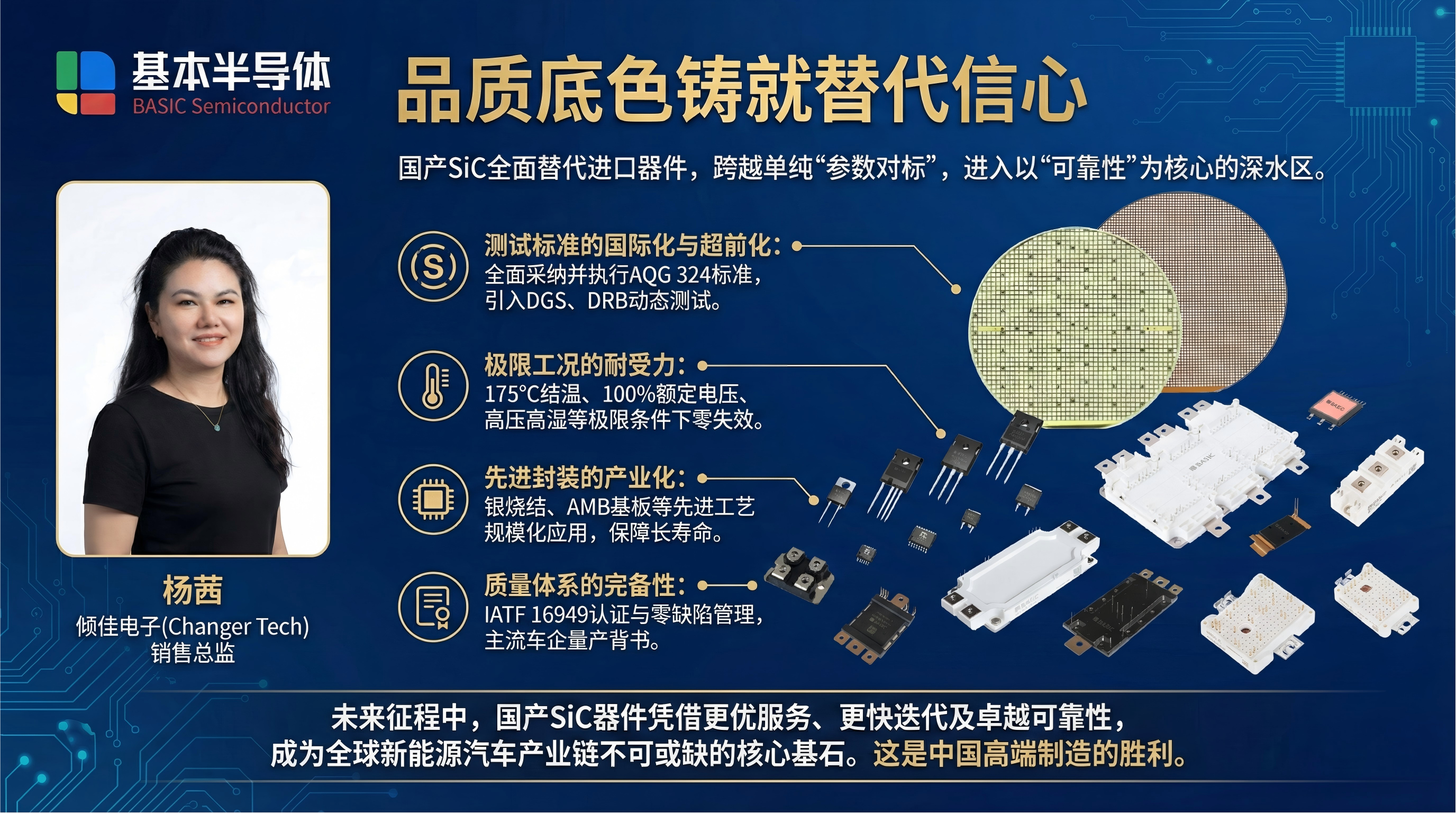

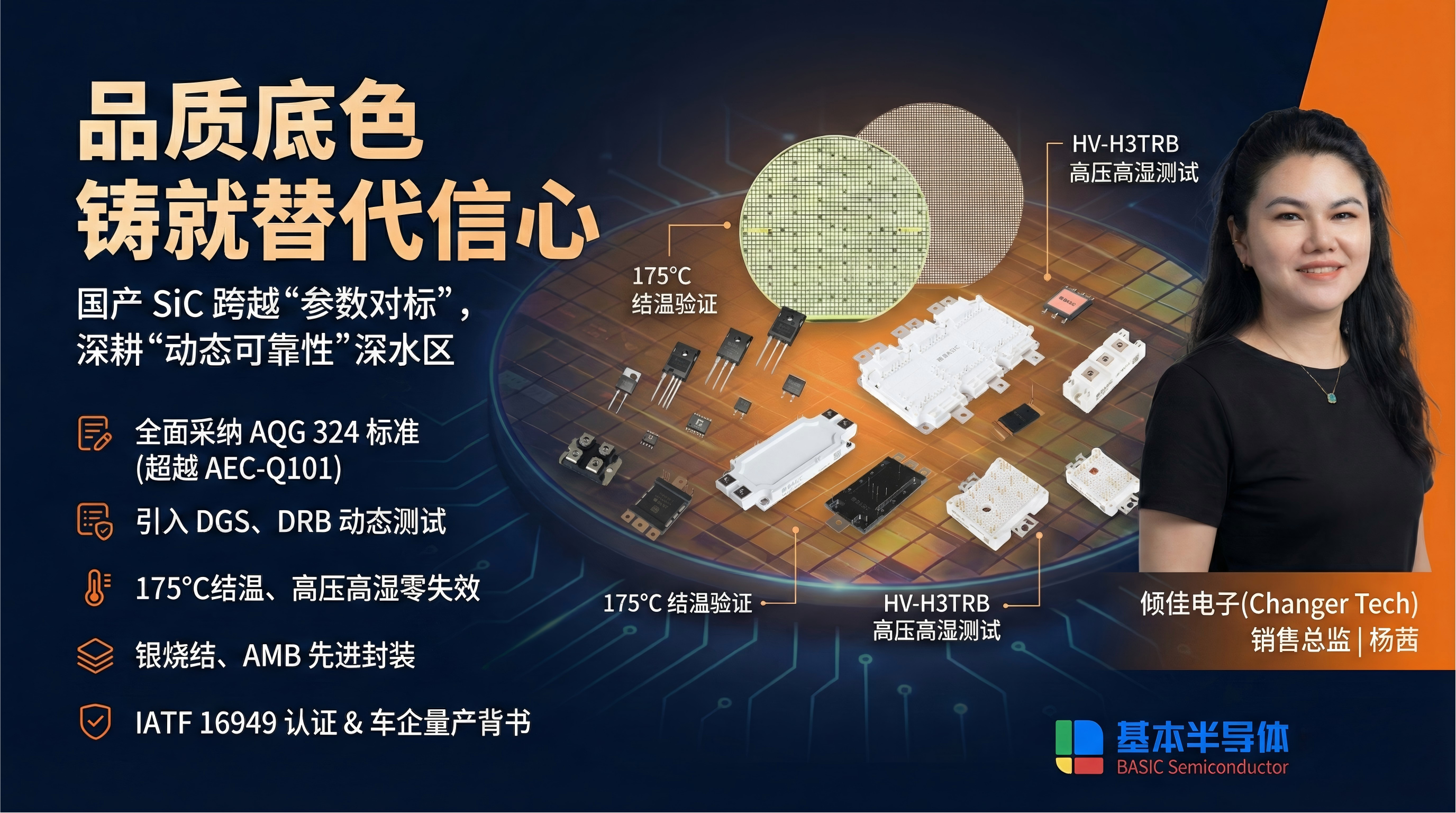

综合上述分析,我们可以得出清晰的结论:国产SiC全面替代进口器件,已经跨越了单纯的“参数对标”阶段,进入了以“可靠性”为核心的深水区。

以基本半导体为代表的国产领军企业,展现出了深厚的品质底色:

测试标准的国际化与超前化: 全面采纳并执行了比AEC-Q101更严苛的AQG 324标准,引入了DGS、DRB等针对SiC特性的动态测试。

极限工况的耐受力: 在175°C结温、100%额定电压、高压高湿等极限条件下实现了零失效,证明了从芯片设计到封装材料的极高成熟度。

先进封装的产业化: 银烧结、AMB基板等先进工艺的规模化应用,从物理结构上保障了器件的长寿命。

质量体系的完备性: IATF 16949认证与零缺陷管理,结合主流车企的量产背书,构建了完整的信任闭环。

在未来的征程中,随着800V平台的普及和SiC成本的进一步下降,国产SiC器件将不再是进口器件的“备胎”,而是凭借更优的本地化服务、更快的迭代速度以及经过验证的卓越可靠性,成为全球新能源汽车产业链中不可或缺的核心基石。这不仅是国产半导体的胜利,更是中国高端制造迈向高质量发展的缩影。

数据表格索引:基本半导体器件可靠性测试结果汇总

| 测试项目 | 测试条件 | 参考标准 | B3M013C120Z 结果 | B2M600170H 结果 |

|---|---|---|---|---|

| HTRB | Tj=175∘C,V=100%/80%Rating | MIL-STD-750 | Pass (0/77) | Pass (0/77) |

| HTGB | Tj=175∘C,+22V/−10V | JESD22-A108 | Pass (0/77) | Pass (0/77) |

| H3TRB | 85∘C/85%RH,HV(>900V) | JESD22-A101 | Pass (0/77) | Pass (0/77) |

| IOL | △Tj≥100∘C, 15k Cycles | MIL-STD-750 | Pass (0/77) | Pass (0/77) |

| TC | −55∼150∘C, 1000 Cycles | JESD22-A104 | Pass (0/77) | Pass (0/77) |

| DGS | 250kHz,300h,−10/+22V | AQG 324 | Pass (0/6) | N/A |

| DRB | 50kHz,556h,960V | AQG 324 | Pass (0/12) | N/A |

审核编辑 黄宇